A usinagem de furação profunda envolve uma série de etapas e considerações específicas:

Preparação da Peça:

Uma peça a ser usinada é inserida de maneira segura na máquina de usinagem, garantindo estabilidade durante o processo.

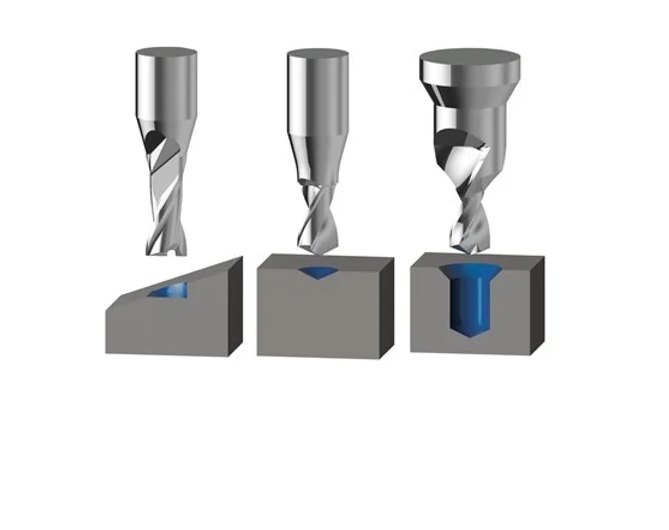

Ferramenta de Furação:

É utilizada uma broca especializada para furação profunda, projetada para resistir ao calor e às perfurações geradas durante o processo.

Fluido de Corte:

Durante a usinagem, um fluido de corte é frequentemente utilizado para resfriar a ferramenta e a peça, além de facilitar a remoção dos cavacos (fragmentos de material).

Movimento Controlado:

A broca é movida axialmente para dentro da peça em alta velocidade e, ao mesmo tempo, pode ser rotacionada para criar o furo. O movimento alternado e rotativo ajuda a controlar o processo e a evitar acúmulos de calor.

Remoção de Cavacos:

Devido à profundidade e ao estreitamento do furo, a remoção eficiente dos cavacos é crucial para evitar obstruções e danos à ferramenta.

Refrigeração Adequada:

O calor gerado pelo processo de usinagem pode afetar a qualidade do furo. A utilização adequada do fluido de corte e sistemas de resfriamento é importante para manter a temperatura controlada.

Medições e Controles:

A usinagem de furação profunda muitas vezes requer precisão precisa para garantir que o furo atenda às especificações. Sistemas de controle numérico computadorizado (CNC) podem ser usados para monitorar e ajustar o processo em tempo real.

Acabamento:

Após a usinagem inicial, pode ser necessário realizar um processo de acabamento para garantir a qualidade da superfície interna do furo.

Devido à complexidade e às demandas de precisão desse processo, a usinagem de furação profunda é geralmente realizada por máquinas CNC ou por operadores experientes em usinagem de alta precisão. Ela permite a criação de furos longos e estreitos em peças complexas, atendendo às necessidades de diversas ofertas que desbloqueiam componentes de alta qualidade e desempenho.